熱門關鍵詞: 高低溫試驗箱 恒溫恒濕試驗箱 步入式恒溫恒濕實驗室 高壓加速老化試驗箱 冷熱沖擊試驗箱

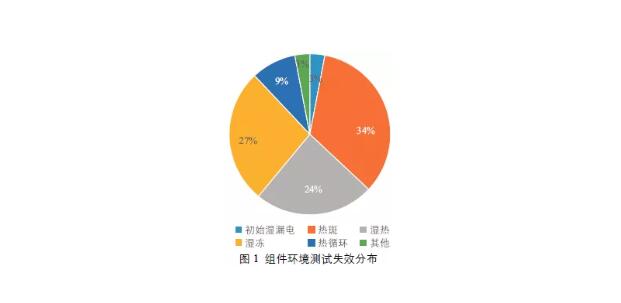

隨著生產工藝的逐步提高,IEC 61215 所測試的量已不足以考驗組件的耐候性,也無法模擬或探索出組件在戶外實際所經受的失效形式。根據TüV 的分析,熱斑測試、濕凍測試、濕熱測試這3 種測試的失效率,如圖1 所示。組件熱斑現象機理較明晰,在戶外出現熱斑的情況較少,即使有也多出現在早晚輻照不強時,易避免。所以,組件的濕凍及濕熱試驗是對組件考驗的兩個因素,本文針對這兩個因素,在IEC61215 標準的基礎上展開深入的測試研究。

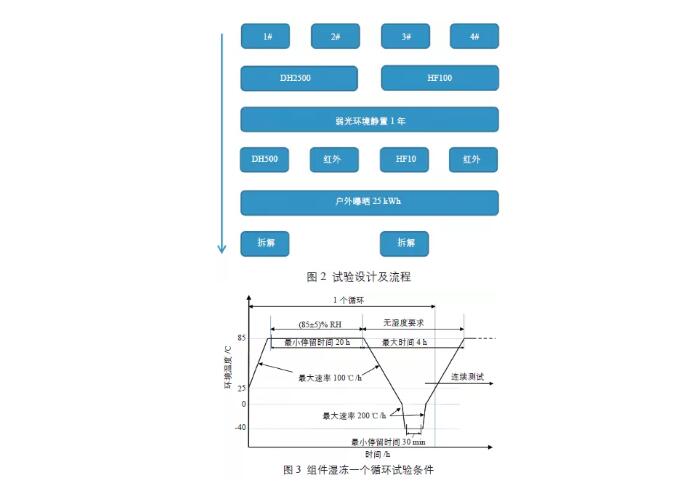

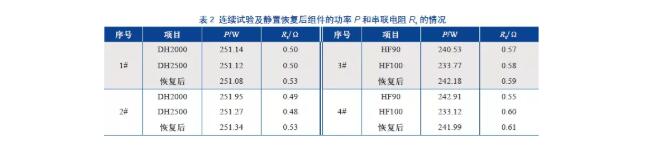

收集同一個廠家同一批次生產的4 塊組件( 該類型組件由60 片多晶硅太陽電池片組成),并將其編號。1# 和2# 組件用于DH2500 試驗,每500 h 取出測一次功率及EL;3# 和4# 用于HF100 測試,每10 個循環測一次功率及EL。首先將組件同時接受光輻照5 kWh/m2 的預處理,預處理之后測得的功率如表1 所示。

得到預處理后的功率數據后,試驗設計過程如圖2 所示。將1# 和2# 組件置于高低溫交變濕熱試驗箱中,設置濕度85% 和溫度85 ℃的試驗條件,每500h 取出組件進行功率和EL 檢測;將3# 和4# 組件置于濕凍環境箱中,設置RH 85% 和-40~85℃的溫度循環,單個循環周期為24 h,每10 個循環取出組件進行功率和EL 檢測。

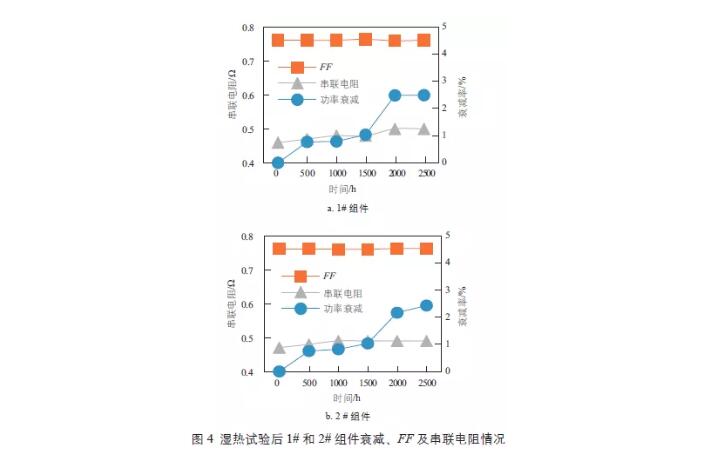

濕熱試驗后,組件功率衰減較少,兩塊組件終衰減都在2.5% 左右。功率衰減與串聯電阻的增大正相關,FF 變化不明顯。

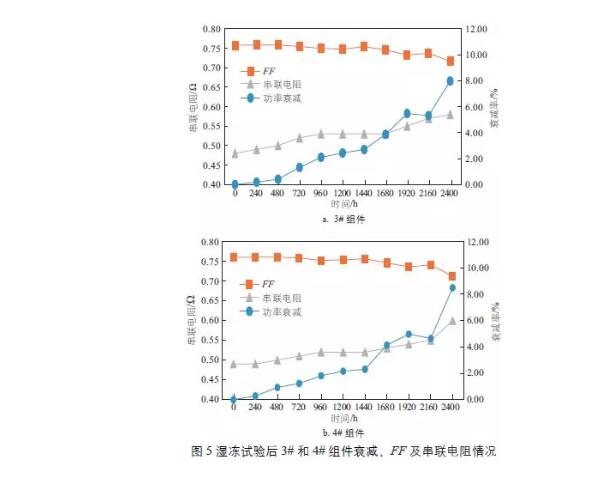

圖5 為3# 和4# 組件( 均為HF100) 功率衰減、串聯電阻及填充因子FF 的變化情況。濕凍試驗的組件功率前期衰減較少、后期較多,整體呈冪函數趨勢。隨著組件功率的衰減,串聯電阻呈現出明顯的正相關趨勢,而FF則呈現出負相關的趨勢。

1) 對于濕熱試驗:如表3 所示,兩塊組件濕熱試驗恢復1 年后,FF 都下降了,這與串聯電阻增大導致FF 下降相一致。由于串聯電阻的增大,功率點電壓Vmp 降低。但是短路電流Isc的變化是不隨組件焊帶的腐蝕等因素變化的,正如開路電壓Voc 無變化一樣,Isc 的變化與輻照強度及禁帶寬度有關,但是Voc 幾乎未變,電池外觀也無較大改變,所以禁帶寬度未發生變化。Isc的變化在于輻照強度,但測試儀器是同一臺且都經過標定,那么原因很有可能來自于組件正面的水汽導致玻璃和EVA 透光率的變化,當靜置后水汽蒸發,透光率增大,輻照量增強,所以Isc 增大。同樣,功率點電流Imp 增大,但Vmp 減小,所以組件的功率P=VmpImp 未改變。

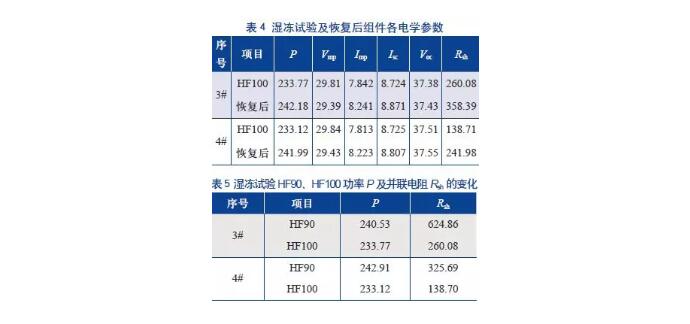

2) 對于濕凍試驗:表4 為濕凍試驗及恢復后組件各電學參數,由表4 可知,功率點電壓Vmp降低,功率點電壓Imp增大,短路電流Isc增大,開路電壓Voc 變化輻度很小,可認為不變。但功率P 卻有大量的恢復,原因就在于并聯電阻Rsh 明顯增大(表明漏電流減少了),Isc 和Imp 的增量也較大,推測這是濕氣的蒸發所致。但是同樣的蒸發,濕熱試驗卻未出現功率恢復和并聯電阻增大,說明除了濕氣蒸發、組件正面透光率上升之外,還有其他原因。濕熱和濕凍試驗后兩種組件外觀并未發生改變,但是試驗過程中濕凍試驗是通40 μA電流的,電流在大量濕氣進入組件的情況下,很有可能使焊帶出現漏電通道,導致組件并聯電阻減小,功率快速下降,表5 中濕凍試驗HF90和HF100 過程中對應組件功率大幅的衰減就很可是這個原因造成的。綜上所述,濕氣、電流、溫度及溫度循環4 個條件共同造成濕凍組件焊帶出現漏電通道,導致組件并聯電阻增大,功率減小。

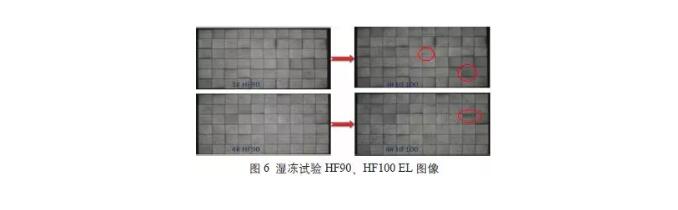

從圖6 的EL 圖像可看出,紅色圈出部分出現了明顯的明暗片、連接處腐蝕或串聯電阻增大的現象。這表明從HF90 到HF100 功率大幅衰減的原因除了漏電通道外,就是串聯電阻的增大和電池間的失配。

2.21#、3# 組件加量環境試驗

對1#、3# 組件加量環境試驗,得到結果見表6。由表6 可知,1)兩塊組件短路電流Isc 在試驗后都下降了,開路電壓Voc 變化很小,可認為不變,驗證了之前所說濕氣進入組件正面的這個理論。2)1# 組件的功率出現了較大的衰減,與NERL 提出的DH2500后衰減加快的理論一致;3# 組件HF110 相比于HF100 功率更高,說明濕凍環境的持續疊加比靜置很久之后再放入該環境下試驗對組件造成的傷害更大。3) 串聯電阻的大量增加也表明濕凍試驗對組件的腐蝕更嚴。

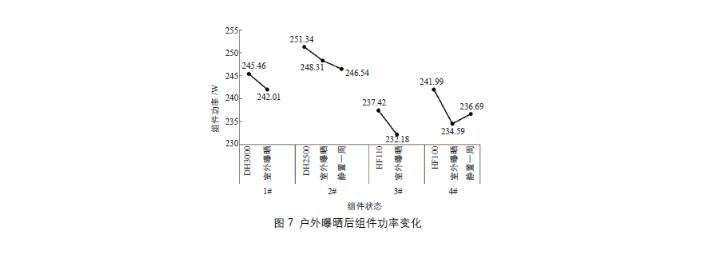

將4 塊組件置于戶外曝曬(測得實際曝曬量為25 kWh/m2) 后測試其功率,其中2#、4# 組件靜置1 周后復測功率,結果見圖7。由圖7 可知:1)1# 組件加做DH500 和2# 組件曝曬25 kWh/m2 后,以及3# 組件加做HF10 和4# 組件曝曬25 kWh/m2 后,組件功率相差不大,說明組件在老化嚴重時,戶外曝曬對其損傷很大;2) 2#、4# 組件經受室外曝曬后靜置的時間不同,所測的功率相差較大,結合前文提及的靜置1 年功率大量恢復可知,組件在經受環境試驗后,測其功率的時間點也是需要考究的。

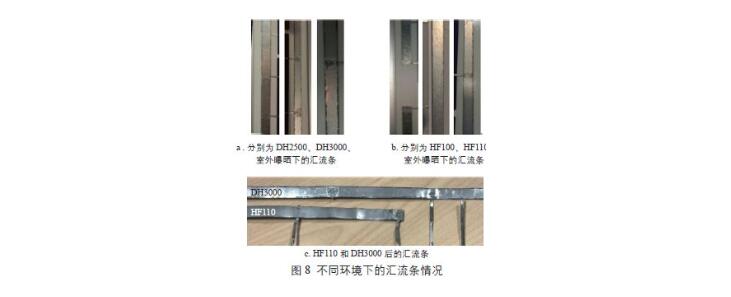

圖8a 中,隨著試驗環境應力的加強,濕熱試驗對組件匯流條的腐蝕程度更深,對比右邊HF110 后的匯流條,左邊DH3000 后的匯流條表面涂層有明顯的腐蝕現象。將HF110 及DH3000后的組件焊帶剝離出來,如圖8b 所示,濕熱試驗對組件匯流條腐蝕程度更深,而且濕凍試驗匯流條整體光澤度很差,很像是水汽長期凝附于表面的結果。

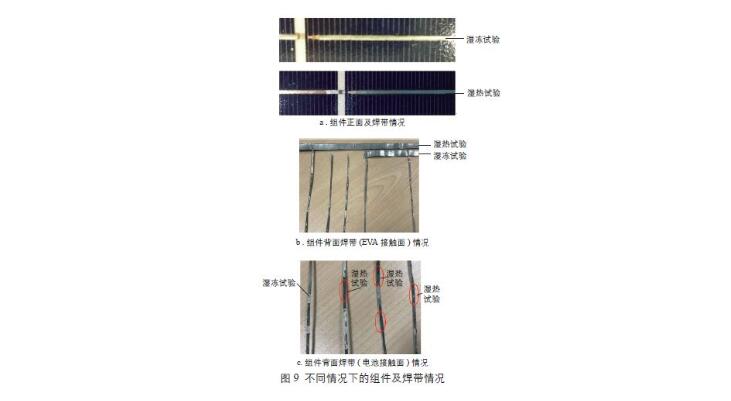

圖9a 中,濕凍試驗焊帶并未腐蝕,組件正面卻出現輕微的黃變現象;濕熱試驗組件的焊帶出現了局部腐蝕,但整體光澤度較好。圖9b和圖9c 也存在同樣的現象:濕凍試驗組件的焊帶整體腐蝕面積較大,光澤度較差;濕熱試驗組件的焊帶腐蝕程度更深,尤其是圖9c 中紅色圈出部分明顯出現了銅基的露出,表明銀電極與焊帶間Sn-Pb 腐蝕嚴重。

為了解焊帶的成分以便對其老化有深入的認識,對拆解出的匯流條和焊帶進行SEM 電鏡掃描。該設備原理是通過聚焦的電子束轟擊樣品表面,通過電子與樣品表面的作用來分析該樣品。一般與能譜(EDS) 分析結合,能夠測出樣品表面各種元素的含量。

在匯流條的正面( 見圖10) 發現微量的Al 元素( 約占0.36%) 和Na 元素( 約占0.52%),應該是分別來自于鋁邊框及玻璃中,表明存在元素擴散現象;正面未發現Cu 元素,但背面卻發現較大含量的Cu 元素,表明背面濕氣的含量遠大于正面含量,導致匯流條背面表面涂層被腐蝕。濕熱試驗的匯流條測試結果與濕凍試驗大體一致。在焊帶中,正常涂層材料為Sn-Pb 合金,Sn-Pb 比例為63%∶37%,涂層材料不含O 元素和Ag 元素,其未被腐蝕前也不會測出銅基底中的Cu 元素。在拆解出來的焊帶中,選取濕凍腐蝕、濕熱腐蝕、濕凍完好、濕熱完好的焊帶表面各2個點進行電鏡掃描,每種類型點所含的元素重量百分比取兩個點的均值,比較O、Cu、Ag、Sn、Pb 5 種元素,結果如表7 所示。

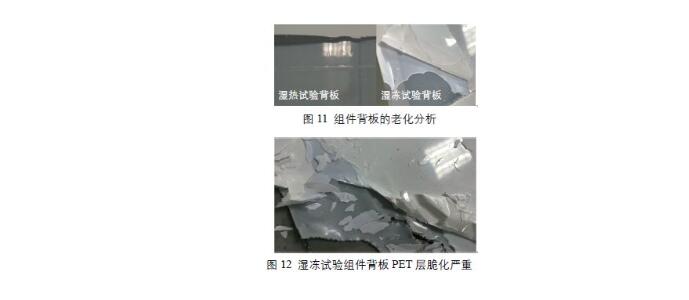

對結構為KPK 3 層結構的背板( 雙面為含氟材料,中間為PET層) 進行老化分析,如圖11 所示。圖中,濕熱試驗組件背板內層氟膜與EVA 緊連在一起,與背板其他兩層完全脫離,這可能與EVA和背板中水汽含量有關;濕凍試驗組件則是3 層均分離,且中間PET 層脆化相當嚴重(圖12),表明濕凍試驗對背板材料的考驗非常大。

6) 2#、4# 組件經歷連續的濕凍濕熱試驗靜置一年后,通以9 A 電流3 min 后,發現兩塊組件均為接線盒下方區域損傷尤為嚴重,原因仍需后期探究。

文章來源:太陽能雜志

400電話