快速冷熱循環對鋁薄膜結構的影響

作者:

salmon范

編輯:

瑞凱儀器

來源:

m.lagrangecompost.com

發布日期: 2019.07.03

針對鋁薄膜進行了

快速冷熱循環試驗。模擬焦耳熱變化并研究影響機理。試驗結果表明。對比于恒溫加熱。焦耳熱循環變化會導致應力遷移速率持續變化。對鋁薄膜表面形成變應力沖擊。同時加劇表面 疲勞微裂紋的形成與擴展。終使表面小丘數量和體積顯著增加。致使集成電路失效概率大幅提高。

集成電路中重復的 ON/OFF操作會導致焦耳熱發生快速循環變化。從而影響鋁薄膜的結構。集成電路和微機電系統 (MEMS)在現代機械電子工業中發揮著越來越重要的作用。其中金屬薄膜材 料是不可替代的組成部分。Al和Cu薄膜因其特殊的物理和化學性質被廣泛地應用于集成電路中。由 于Cu薄膜制造成本較高、工藝較復雜。而 Al薄膜加工工藝成熟、制造成本低。因此多年以來Al薄膜一直被用作重要的組成材料。由于集成電路通常處于微納米尺度。產生的電流密度大。因此不能忽視通電產生的焦耳熱影響。當電路經受重復的ON/OFF操作時。焦耳熱會發生快速循環變化。

導致Al薄膜結構發生變化。產生空穴( void)和小丘( h illock)。使電路出現斷路或短路等失效現 象。因此。研究快速冷熱循環變化對 Al薄膜的影響是十分必要的。Geiss等使用交流電源對電路通 電來研究焦耳熱循環變化對于 Al-1wt%Si導線的影響。但是該試驗中無法避免電遷移現象對于 Al膜的影響。同時也未針對高純度Al膜試樣進行試驗。 Ri等分析了溫度循環變化對于鋁膜的影響。 但是試驗設備復雜、價格較高。而且試樣中鋁膜厚度達到了5μm。無法準確模擬集成電路中的鋁膜結構。

為避免電遷移現象對于焦耳熱影響機理的干涉。本論文設計了一種新型快速冷熱循環裝置。實現了對高純度鋁膜的快速加熱和冷卻。并通過對比恒溫加熱下相同結構鋁膜的變化。分析了快速冷熱循環的影響機理。

1、試樣制備與試驗方法

半導體薄膜溫度的快速變化需要通過環境溫度的快速變化來實現。因此。

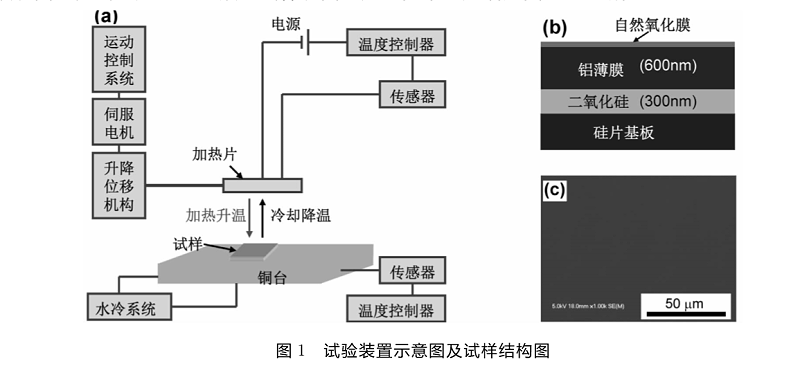

快速冷熱循環試驗箱利用陶瓷加熱片提供高溫。并將陶瓷加熱片固定于升降位移機構中。鋁膜的加熱和冷卻是通過伺服電機控制加熱片上下循環移動而實現的。試驗中使用2英寸硅片。將硅片切割為10mm×10mm 小塊并放置于銅臺上。設計水冷系統是為了保證銅臺表面溫度在非加熱狀態時能快速冷卻至室溫。并通過溫度控制系統 以實時監控陶瓷加熱片和銅臺溫度。由于硅片和鋁膜具有良好的導熱性。因此。在試驗中。當陶瓷加

熱片靠近硅片進行加熱時。近似認為硅片中鋁膜溫度與銅臺監測溫度相同;而當加熱片遠離硅片進行 冷卻時。鋁膜將快速降至室溫。快速冷熱循環測試系統示意圖如圖1 ( a)所示。包括升降位移機構、 運動控制系統和水冷系統等。

試驗所需試樣A橫截面結構如圖1( b)所示。由 Al2O3/Al/SiO2/S i組成。試樣制作過程如下: 首先在2英寸硅片表面通過高溫氧化制備一層300nm厚的SiO2 膜。然后使用真空蒸鍍法在SiO2表面沉積一層600nm厚的Al膜。Al靶材純度為99。99%。沉積結束后。將試樣 A 從真空腔中取出。Al膜表面立刻會生成Al2O3膜。試樣表面在加熱前平整光潔如圖1( c)所示。

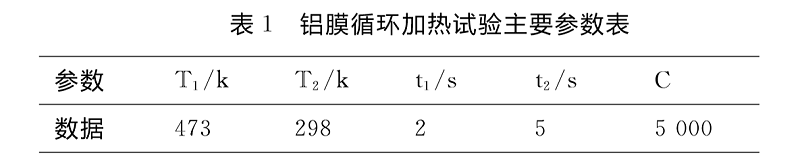

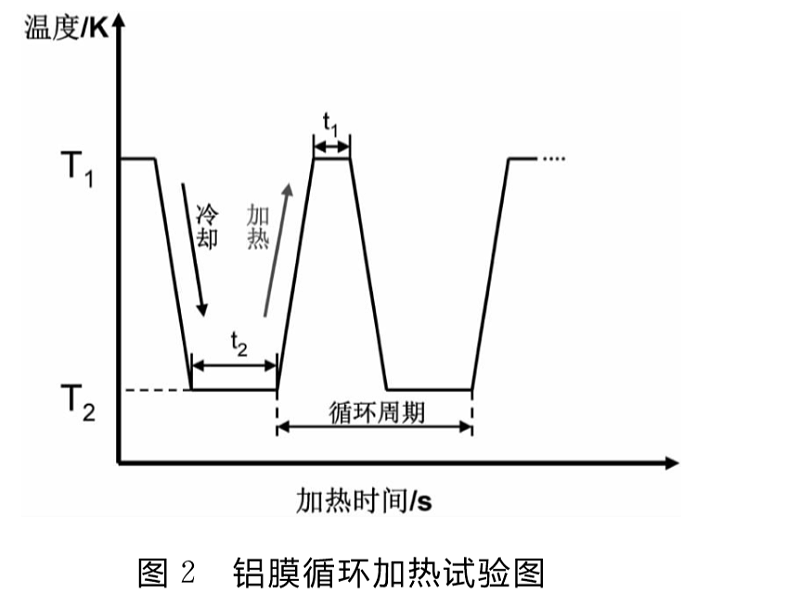

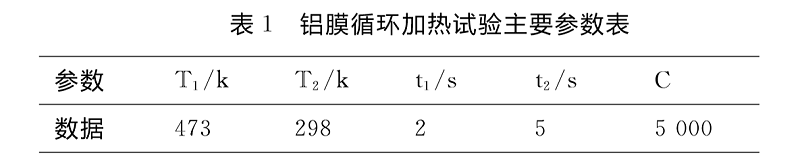

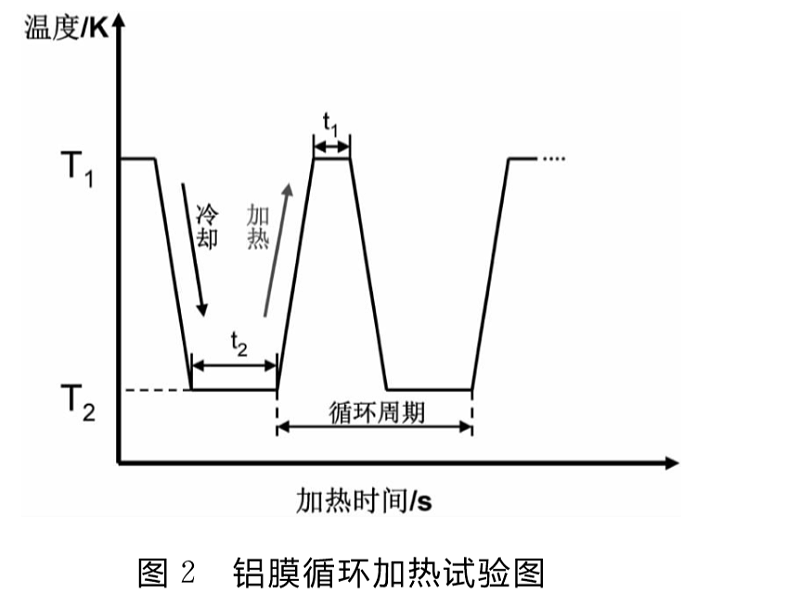

鋁膜循環加熱試驗的主要參數見表1。其中T1表示鋁膜加熱后達到的溫度。為473K。T2表示鋁膜冷卻時的溫度。為室溫298K。t1表示加熱片靠近硅片時的加熱持續時間。t2表示加熱片遠離硅片后的冷卻持續時間。C表示循環次數。如圖2所示。試驗中采用5000次冷熱循環。單次循環內陶瓷加熱片加熱硅片時間設定為2s。因此總加熱時間為10000S。

為對比恒溫持續加熱對試樣的影響。本文使用相同結構的試樣。命名為試樣 B。放置于恒溫加熱爐中。加熱溫度設為473K。加熱時間同樣為10000s。

2、試驗結果及分析

試驗結束經掃描電子顯微鏡觀察發現:經過快速冷熱循環試驗后的試樣 A 表面如圖3 (a)所示。有大量的小丘出現。而經過恒溫持續加熱試驗后的試樣B表面如圖3 ( b)所示。只有少量的小丘出現。說明在加熱溫度 和時間相同的條件下。快速冷熱循環對于試樣的破壞性更大。

試樣中Al和SiO2膜的熱膨脹系數相差較大(CAl=2。5×10 7/K。CSiO2=0。5×10 6/K)。因此在加 熱過程中。Al膜和SiO2膜的熱膨脹能力不同。Al膜沿厚度方向的膨脹受到底層SiO2膜的限制。導

致了壓應力( Compressive stress)的產生。壓應力在沿鋁膜厚度方向上形成應力梯度。驅動鋁膜中 的鋁原子沿晶界遷移。并積聚于鋁膜與表層氧化膜之間。形成應力遷移現象。鋁原子的應力遷移能力 隨加熱溫度的增大而增強。試樣 A和B中加熱溫度達到473K。保證了 Al原子具有足夠的應力遷移 能力。當積聚鋁原子數量達到一定程度時。鋁原子會突破表層 Al 2O3 膜的限制。從而形成了小丘。

試樣 A和B的加熱溫度和總加熱時間相同。但由于試樣

A在多次冷熱循環過程中。壓應力出現 循環變化。導致應力梯度出現相應變化。試樣 A 中遷移的鋁原子數量和速率也隨之發生持續變化。 因此將產生原子積聚形成的變應力。Saka和Lu等報道了Cu和 Al的氧化膜存在易損傷點。金屬原 子應力遷移并積聚后。會從易損傷點析出并生成小丘。試樣 A 中表層 Al2O3 膜同樣存在易損傷 點。而且受變應力影響出現疲勞損傷。導致易損傷點擴展并成為裂紋。終使試樣表面原子析出點的 數量和大小都顯著增加。試樣B在恒溫加熱過程中。Al原子應力遷移的速率穩定。當積聚原子從試 樣表面按照一定速率析出。形成原子積聚析出動態平衡過程。此時試樣B的表層氧化膜承受靜應力

而不是變應力。氧化膜的易損傷點沒有擴展。因此。表面由鋁原子析出形成的小丘數量和大小均小于 試樣 A。

3、結語

本文對比分析了恒溫加熱和快速冷熱循環對于鋁薄膜的影響。在加熱溫度和總時間相等的情況下。快速冷熱循環會導致鋁膜表面出現更多的小丘。研究發現。小丘來源于鋁原子的應力遷移和積聚。快速冷熱循環使鋁膜內應力梯度持續發生變化。對表層氧化膜會造成更嚴重的疲勞損傷。本文的研究結果可應用于延長半導體器件壽命和遏制應力遷移導致的集成電路失效。